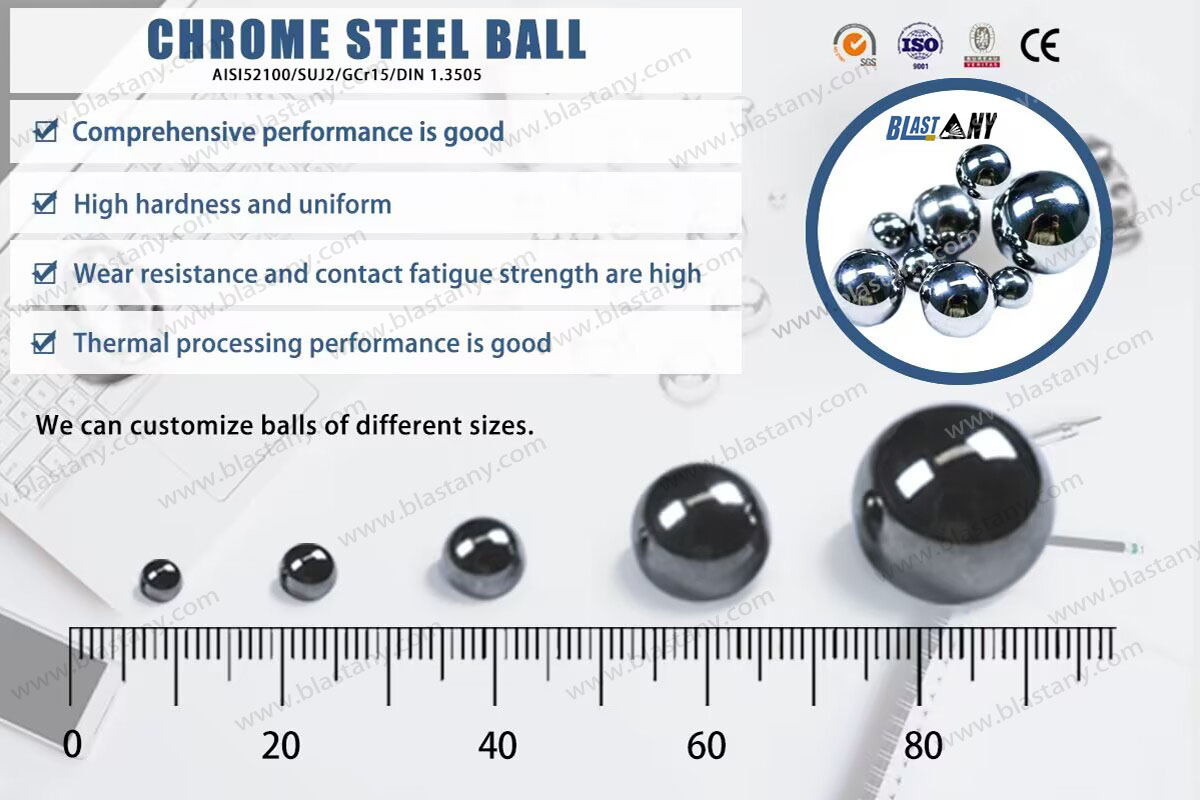

ಮೋಟಾರ್ ಸೈಕಲ್ / ಸೈಕಲ್ ಭಾಗಗಳು / ಬೇರಿಂಗ್ ಬಾಲ್ ಗಾಗಿ ಉತ್ತಮ ಗುಣಮಟ್ಟದ AISI52100 GCr15 4mm G10-G1000 ಕ್ರೋಮ್ ಸ್ಟೀಲ್ ಬಾಲ್

ಉತ್ಪನ್ನ ವಿವರಣೆ

ಹೆಚ್ಚಿನ ಗಡಸುತನ, ಹೆಚ್ಚಿನ ಉಡುಗೆ ಪ್ರತಿರೋಧ, ಉತ್ತಮ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ ಮತ್ತು ಕಡಿಮೆ ಆಯಾಮದ ಸಹಿಷ್ಣುತೆಗಳಂತಹ ಅದರ ನಿರ್ದಿಷ್ಟ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ, ಕಡಿಮೆ-ಮಿಶ್ರಲೋಹದ ಮಾರ್ಟೆನ್ಸಿಟಿಕ್ AISI 52100 ಕ್ರೋಮಿಯಂ ಉಕ್ಕನ್ನು ಬೇರಿಂಗ್ಗಳು ಮತ್ತು ಕವಾಟಗಳ ತಯಾರಿಕೆಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

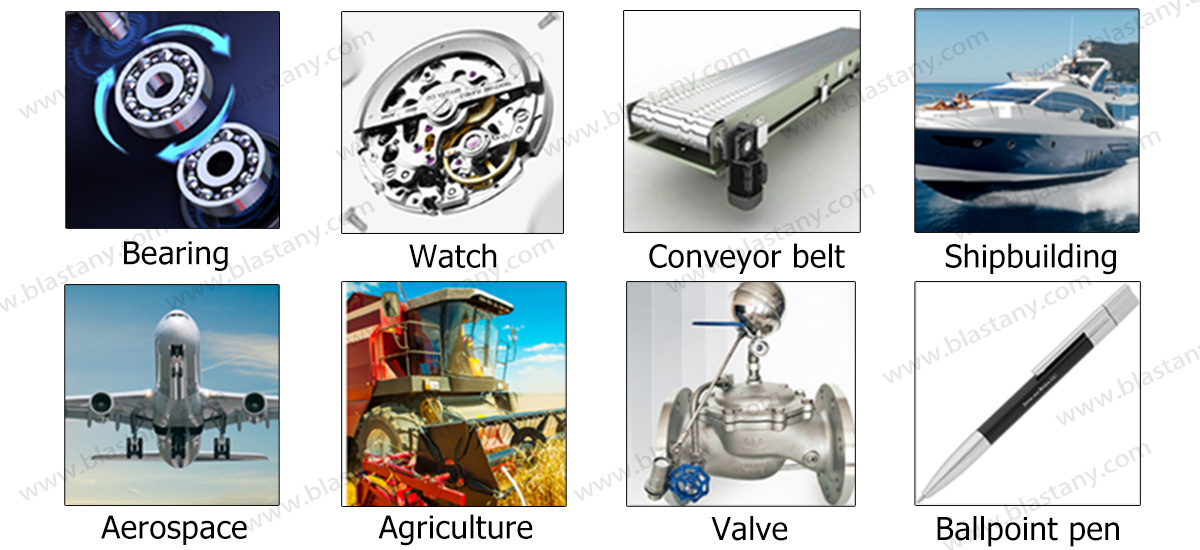

ಅನ್ವಯಿಕ ಕ್ಷೇತ್ರಗಳು

ರೋಲಿಂಗ್ ಬೇರಿಂಗ್ ಬಾಲ್ಗಳು, ಕವಾಟಗಳು, ಕ್ವಿಕ್ ಕನೆಕ್ಟರ್ಗಳು, ನಿಖರವಾದ ಬಾಲ್ ಬೇರಿಂಗ್ಗಳು, ವಾಹನ ಘಟಕಗಳು (ಬ್ರೇಕ್ಗಳು, ಸ್ಟೀರಿಂಗ್, ಟ್ರಾನ್ಸ್ಮಿಷನ್), ಬೈಸಿಕಲ್ಗಳು, ಏರೋಸಾಲ್ ಕ್ಯಾನ್ಗಳು, ಡ್ರಾಯರ್ ಗೈಡ್ಗಳು, ಯಂತ್ರೋಪಕರಣಗಳು, ಲಾಕ್ ಕಾರ್ಯವಿಧಾನಗಳು, ಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ಗಳು, ಸ್ಲೈಡ್ ಶೂಗಳು, ಪೆನ್ನುಗಳು, ಪಂಪ್ಗಳು, ತಿರುಗುವ ಚಕ್ರಗಳು, ಅಳತೆ ಉಪಕರಣಗಳು, ಬಾಲ್ ಸ್ಕ್ರೂಗಳು, ಗೃಹೋಪಯೋಗಿ ವಿದ್ಯುತ್ ಉಪಕರಣಗಳು.

ನಿಯತಾಂಕ ಪಟ್ಟಿ

| ಕ್ರೋಮ್ ಸ್ಟೀಲ್ ಬಾಲ್ | |

| ವಸ್ತು | AISI52100/SUJ2/GCr15/DIN 1.3505 |

| ಗಾತ್ರದ ಶ್ರೇಣಿ | 0.8ಮಿಮೀ-50.8ಮಿಮೀ |

| ಗ್ರೇಡ್ | ಜಿ 10-ಜಿ 1000 |

| ಗಡಸುತನ | ಮಾನವ ಸಂಪನ್ಮೂಲ: 60 ~ 66 |

| ವೈಶಿಷ್ಟ್ಯಗಳು | (1) ಸಮಗ್ರ ಕಾರ್ಯಕ್ಷಮತೆ ಉತ್ತಮವಾಗಿದೆ. (2) ಹೆಚ್ಚಿನ ಗಡಸುತನ ಮತ್ತು ಏಕರೂಪತೆ. (3) ಉಡುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಸಂಪರ್ಕ ಆಯಾಸ ಶಕ್ತಿ ಹೆಚ್ಚು. (4) ಉಷ್ಣ ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಕ್ಷಮತೆ ಉತ್ತಮವಾಗಿದೆ. |

| ಅಪ್ಲಿಕೇಶನ್ | ಕ್ರೋಮ್ ಬೇರಿಂಗ್ ಬಾಲ್ ಅನ್ನು ಮುಖ್ಯವಾಗಿ ಆಂತರಿಕ ದಹನಕಾರಿ ಎಂಜಿನ್ಗಳು, ವಿದ್ಯುತ್ ಲೋಕೋಮೋಟಿವ್ಗಳು, ಯಂತ್ರೋಪಕರಣಗಳು, ಟ್ರಾಕ್ಟರುಗಳು, ರೋಲಿಂಗ್ ಉಪಕರಣಗಳು, ಡ್ರಿಲ್ಲಿಂಗ್ ರಿಗ್ಗಳು, ರೈಲ್ವೆ ವಾಹನಗಳು ಮತ್ತು ಗಣಿಗಾರಿಕೆ ಯಂತ್ರೋಪಕರಣಗಳಂತಹ ಡ್ರೈವ್ ಶಾಫ್ಟ್ಗಳಲ್ಲಿ ಉಕ್ಕಿನ ಚೆಂಡುಗಳು, ರೋಲರ್ಗಳು ಮತ್ತು ಬುಶಿಂಗ್ಗಳನ್ನು ತಯಾರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. |

| ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆ | ||||||

| 52100 #52100 | C | Si | Mn | P | S | Cr |

| 0.95-1.05 | 0.15-0.35 | 0.25-0.45 | 0-0.025 | 0-0.020 | 1.40-1.65 | |

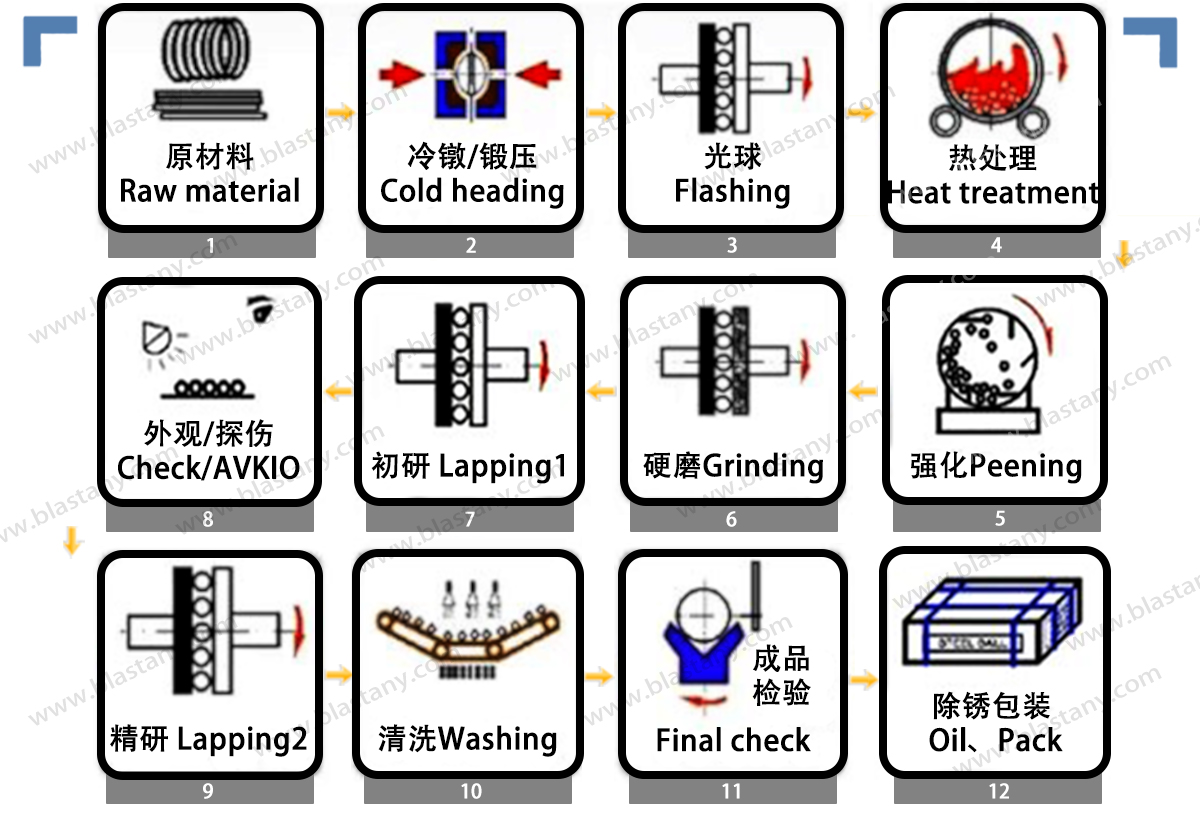

ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ

ಕಚ್ಚಾ ವಸ್ತುಗಳ ತಪಾಸಣೆ

ಕಚ್ಚಾ ವಸ್ತುವು ತಂತಿಯ ರೂಪದಲ್ಲಿ ಬರುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಗುಣಮಟ್ಟವು ನಿಗದಿತ ಮಟ್ಟಕ್ಕೆ ತಲುಪಿದೆಯೇ ಮತ್ತು ಯಾವುದೇ ದೋಷಯುಕ್ತ ವಸ್ತುಗಳು ಇವೆಯೇ ಎಂದು ನಿರ್ಧರಿಸಲು ಗುಣಮಟ್ಟ ನಿರೀಕ್ಷಕರು ಕಚ್ಚಾ ವಸ್ತುವನ್ನು ದೃಷ್ಟಿಗೋಚರವಾಗಿ ಪರಿಶೀಲಿಸುತ್ತಾರೆ. ಎರಡನೆಯದಾಗಿ, ವ್ಯಾಸವನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಕಚ್ಚಾ ವಸ್ತು ಪ್ರಮಾಣಪತ್ರಗಳನ್ನು ಪರಿಶೀಲಿಸಿ.

ಕೋಲ್ಡ್ ಹೆಡಿಂಗ್

ಕೋಲ್ಡ್ ಹೆಡಿಂಗ್ ಯಂತ್ರವು ತಂತಿಯ ವಸ್ತುವಿನ ನಿರ್ದಿಷ್ಟ ಉದ್ದವನ್ನು ಸಿಲಿಂಡರಾಕಾರದ ಸ್ಲಗ್ಗಳಾಗಿ ಕತ್ತರಿಸುತ್ತದೆ. ಅದರ ನಂತರ, ಹೆಡಿಂಗ್ ಡೈನ ಎರಡು ಅರ್ಧಗೋಳದ ಭಾಗಗಳು ಸ್ಲಗ್ ಅನ್ನು ಸರಿಸುಮಾರು ಗೋಳಾಕಾರದ ಆಕಾರಕ್ಕೆ ರೂಪಿಸುತ್ತವೆ. ಈ ಫೋರ್ಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕೋಣೆಯ ಉಷ್ಣಾಂಶದಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಡೈ ಕುಹರವು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬಿರುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದ ಸಂಯೋಜಕ ವಸ್ತುವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕೋಲ್ಡ್ ಹೆಡಿಂಗ್ ಅನ್ನು ಅತಿ ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ, ಪ್ರತಿ ಸೆಕೆಂಡಿಗೆ ಒಂದು ದೊಡ್ಡ ಚೆಂಡಿನ ಸರಾಸರಿ ವೇಗದೊಂದಿಗೆ. ಸಣ್ಣ ಚೆಂಡುಗಳನ್ನು ಪ್ರತಿ ಸೆಕೆಂಡಿಗೆ ಎರಡರಿಂದ ನಾಲ್ಕು ಚೆಂಡುಗಳ ವೇಗದಲ್ಲಿ ಹೆಡ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಮಿನುಗುತ್ತಿದೆ

ಈ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ, ಚೆಂಡಿನ ಸುತ್ತಲೂ ರೂಪುಗೊಂಡ ಹೆಚ್ಚುವರಿ ವಸ್ತುವನ್ನು ಬೇರ್ಪಡಿಸಲಾಗುತ್ತದೆ. ಚೆಂಡುಗಳನ್ನು ಎರಡು ತೋಡು ಎರಕಹೊಯ್ದ ಕಬ್ಬಿಣದ ತಟ್ಟೆಗಳ ನಡುವೆ ಒಂದೆರಡು ಬಾರಿ ರವಾನಿಸಲಾಗುತ್ತದೆ, ಅವು ಉರುಳುತ್ತಿದ್ದಂತೆ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದ ಹೆಚ್ಚುವರಿ ವಸ್ತುವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ಶಾಖ ಚಿಕಿತ್ಸೆ

ನಂತರ ಭಾಗಗಳನ್ನು ಕ್ವೆನ್ಚಿಂಗ್ ಮತ್ತು ಟೆಂಪರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಪಡಿಸಬೇಕು. ಎಲ್ಲಾ ಭಾಗಗಳು ಒಂದೇ ರೀತಿಯ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಹೊಂದಿವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ರೋಟರಿ ಫರ್ನೇಸ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆರಂಭಿಕ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ಭಾಗಗಳನ್ನು ಎಣ್ಣೆ ಜಲಾಶಯದಲ್ಲಿ ಮುಳುಗಿಸಲಾಗುತ್ತದೆ. ಈ ಕ್ಷಿಪ್ರ ತಂಪಾಗಿಸುವಿಕೆ (ತೈಲ ಕ್ವೆನ್ಚಿಂಗ್) ಮಾರ್ಟೆನ್ಸೈಟ್ ಅನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ, ಇದು ಉಕ್ಕಿನ ಹಂತವಾಗಿದ್ದು, ಇದು ಹೆಚ್ಚಿನ ಗಡಸುತನ ಮತ್ತು ಉತ್ತಮ ಉಡುಗೆ ಗುಣಲಕ್ಷಣಗಳಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟಿದೆ. ನಂತರದ ಟೆಂಪರಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳು ಬೇರಿಂಗ್ಗಳ ಅಂತಿಮ ನಿರ್ದಿಷ್ಟ ಗಡಸುತನದ ಮಿತಿಯನ್ನು ತಲುಪುವವರೆಗೆ ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ಮತ್ತಷ್ಟು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಗ್ರೈಂಡಿಂಗ್

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಮೊದಲು ಮತ್ತು ನಂತರ ಗ್ರೈಂಡಿಂಗ್ ಅನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಫಿನಿಶ್ ಗ್ರೈಂಡಿಂಗ್ (ಹಾರ್ಡ್ ಗ್ರೈಂಡಿಂಗ್ ಎಂದೂ ಕರೆಯುತ್ತಾರೆ) ಚೆಂಡನ್ನು ಅದರ ಅಂತಿಮ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಹತ್ತಿರ ತರುತ್ತದೆ.ನಿಖರ ಲೋಹದ ಚೆಂಡಿನ ದರ್ಜೆಅದರ ಒಟ್ಟಾರೆ ನಿಖರತೆಯ ಅಳತೆಯಾಗಿದೆ; ಸಂಖ್ಯೆ ಕಡಿಮೆ ಇದ್ದಷ್ಟೂ ಚೆಂಡು ಹೆಚ್ಚು ನಿಖರವಾಗಿರುತ್ತದೆ. ಚೆಂಡಿನ ದರ್ಜೆಯು ವ್ಯಾಸ ಸಹಿಷ್ಣುತೆ, ದುಂಡಗಿನ (ಗೋಳಾಕಾರದ) ಮತ್ತು ಮೇಲ್ಮೈ ಒರಟುತನವನ್ನು ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ ಎಂದೂ ಕರೆಯುತ್ತಾರೆ. ನಿಖರವಾದ ಚೆಂಡಿನ ತಯಾರಿಕೆಯು ಬ್ಯಾಚ್ ಕಾರ್ಯಾಚರಣೆಯಾಗಿದೆ. ಲಾಟ್ ಗಾತ್ರವನ್ನು ರುಬ್ಬುವ ಮತ್ತು ಲ್ಯಾಪಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಿಗೆ ಬಳಸುವ ಯಂತ್ರೋಪಕರಣಗಳ ಗಾತ್ರದಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಲ್ಯಾಪಿಂಗ್

ಲ್ಯಾಪಿಂಗ್ ಗ್ರೈಂಡಿಂಗ್ಗೆ ಹೋಲುತ್ತದೆ ಆದರೆ ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ವಸ್ತು ತೆಗೆಯುವ ದರವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಲ್ಯಾಪಿಂಗ್ ಅನ್ನು ಎರಡು ಫೀನಾಲಿಕ್ ಪ್ಲೇಟ್ಗಳು ಮತ್ತು ವಜ್ರದ ಧೂಳಿನಂತಹ ಅತ್ಯಂತ ಸೂಕ್ಷ್ಮವಾದ ಅಪಘರ್ಷಕ ಸ್ಲರಿಯನ್ನು ಬಳಸಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಅಂತಿಮ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ಮೇಲ್ಮೈ ಒರಟುತನವನ್ನು ಹೆಚ್ಚು ಸುಧಾರಿಸುತ್ತದೆ. ಹೆಚ್ಚಿನ ನಿಖರತೆ ಅಥವಾ ಸೂಪರ್-ನಿಖರತೆಯ ಚೆಂಡಿನ ಶ್ರೇಣಿಗಳ ಸಲುವಾಗಿ ಲ್ಯಾಪಿಂಗ್ ಅನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ.

ಸ್ವಚ್ಛಗೊಳಿಸುವಿಕೆ

ನಂತರ ಶುಚಿಗೊಳಿಸುವ ಕಾರ್ಯಾಚರಣೆಯು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಯಾವುದೇ ಸಂಸ್ಕರಣಾ ದ್ರವಗಳು ಮತ್ತು ಉಳಿದಿರುವ ಅಪಘರ್ಷಕ ವಸ್ತುಗಳನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ. ಮೈಕ್ರೋಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್, ವೈದ್ಯಕೀಯ ಅಥವಾ ಆಹಾರ ಕೈಗಾರಿಕೆಗಳಂತಹ ಹೆಚ್ಚು ಕಠಿಣ ಶುಚಿಗೊಳಿಸುವ ಅವಶ್ಯಕತೆಗಳನ್ನು ಕೇಳುವ ಗ್ರಾಹಕರು ಹಾರ್ಟ್ಫೋರ್ಡ್ ಟೆಕ್ನಾಲಜೀಸ್ನ ಹೆಚ್ಚು ಅತ್ಯಾಧುನಿಕ ಶುಚಿಗೊಳಿಸುವ ಆಯ್ಕೆಗಳ ಲಾಭವನ್ನು ಪಡೆಯಬಹುದು.

ದೃಶ್ಯ ತಪಾಸಣೆ

ಪ್ರಾಥಮಿಕ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ನಂತರ, ಪ್ರತಿಯೊಂದು ನಿಖರವಾದ ಉಕ್ಕಿನ ಚೆಂಡುಗಳು ಬಹು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ ಪರಿಶೀಲನೆಗಳಿಗೆ ಒಳಗಾಗುತ್ತವೆ. ತುಕ್ಕು ಅಥವಾ ಕೊಳೆಯಂತಹ ದೋಷಗಳನ್ನು ಪರಿಶೀಲಿಸಲು ದೃಶ್ಯ ತಪಾಸಣೆ ನಡೆಸಲಾಗುತ್ತದೆ.

ರೋಲರ್ ಗೇಜಿಂಗ್

ರೋಲರ್ ಗೇಜಿಂಗ್ ಎನ್ನುವುದು 100% ವಿಂಗಡಣೆ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು ಅದು ಕಡಿಮೆ ಗಾತ್ರದ ಮತ್ತು ಹೆಚ್ಚಿನ ಗಾತ್ರದ ನಿಖರ ಉಕ್ಕಿನ ಚೆಂಡುಗಳನ್ನು ಪ್ರತ್ಯೇಕಿಸುತ್ತದೆ. ದಯವಿಟ್ಟು ನಮ್ಮ ಪ್ರತ್ಯೇಕವನ್ನು ಪರಿಶೀಲಿಸಿರೋಲರ್ ಗೇಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ವೀಡಿಯೊ.

ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ

ವ್ಯಾಸದ ಸಹಿಷ್ಣುತೆ, ದುಂಡಗಿನತನ ಮತ್ತು ಮೇಲ್ಮೈ ಒರಟುತನಕ್ಕಾಗಿ ಗ್ರೇಡ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರತಿಯೊಂದು ನಿಖರ ಚೆಂಡುಗಳನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ, ಗಡಸುತನ ಮತ್ತು ಯಾವುದೇ ದೃಶ್ಯ ಅವಶ್ಯಕತೆಗಳಂತಹ ಇತರ ಸಂಬಂಧಿತ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸಹ ಮೌಲ್ಯಮಾಪನ ಮಾಡಲಾಗುತ್ತದೆ.

ಉತ್ಪನ್ನಗಳ ವಿಭಾಗಗಳು